防错作为一种预防产品质量的控制方法,已非常普遍地应用于各企业。防错可以预防产品质量不出现问题,但防错本身一旦失效,企业还以为它仍在起着防错的作用,这样防错不但不能起预防作用,还会导致批量性产品质量问题的出现。我们在使用防错时,必须对防错本身进行有效性控制,以确保防错的正常使用。

新版控制计划CP手册明确规定了以“对防错确认的要求”。根据APQP手册,需要验证指定为防错的控制措施(包括指定为防误的控制措施)的有效性。新版控制计划CP手册要求如下:

防错设备必须列在控制计划中。

确认防错设备的有效性或正常运行的方法和频次必须包含在控制计划中。

防错设备验证的频次必须基于能够有效遏制自上次良好验证结果以来生产产品的能力。

应当维护和管理标准缺陷样品(如“红兔子”),以确保它们是最新的,并按设计发挥作用。标准缺陷样品必须明确标识和管理,以防止混入生产零件或用于其他目的。为了确保有效探测和遏制不合格产品,主缺陷样品必须在或刚好在规范限制或公差之外。

新版控制计划的上述要求与IATF16949标准“10.2.4 防错”相呼应。“10.2.4 防错”要求如下:组织应有一个形成文件的过程,用于确定适当防错方法的使用。所采用方法的详细信息应在过程风险分析中(如PFMEA)形成文件,试验频率应记录在控制计划中。过程应包括防错装置失效或模拟失效的试验,应保持记录。若使用挑战件,则应在可行时对挑战件进行标识、控制、验证和校准。防错装置失效应有一个反应计划。这充分体现了新版控制计划CP手册服务于IATF16949标准的本质。

随着新版控制计划的推出,在审核过程中,审核员会加大针对控制计划有关防错确认的审核,一旦企业控制计划相关产品/过程特性使用防错进行控制,控制计划中又没有对此防错进行确认控制,就说明此控制计划未包含对防错本身有效性的控制,就会形成控制计划的不合格项。

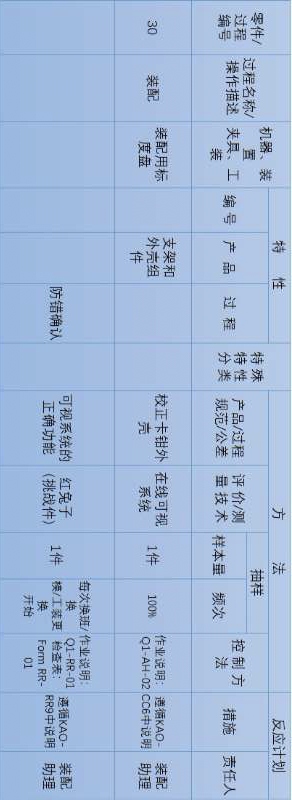

控制计划应如何进行防错确认呢?下面通过一个例子加以说明,具体见下例。